Vier Leute – vier Ecken“ – lange war das die Devise, wenn es vor der Ballonfahrt um das Abladen des Korbs ging. Mit zunehmender Beliebtheit des Ballonreisens wurden die Körbe in den letzten Jahren immer größer, um mehr Menschen gleichzeitig mitzunehmen. So auch bei Heiner Rodewald. Der Ballonunternehmer aus der Region Hannover kann mit 13 Gästen abheben. Auch wenn alle mit anpacken, stößt irgendwann die Muskelkraft an ihre Grenzen: Rund 650 Kilogramm bringt Rodewalds Korb samt Gasflaschen auf die Waage.

Selbst geplant und umgesetzt

Ein geeignetes Hilfsmittel musste her. In der Praxis gibt es einige Lösungen, um größere Ballonkörbe oder Ballonhüllensäcke auf die Ladefläche zu bekommen. Ein Beispiel sind fahrbare Untergestelle, mit denen der Korb über eine Rampe auf den Anhänger gezogen wird. Oder Seilwinden ziehen das Equipment hoch. Weil das zum Teil lange dauert und trotzdem sehr viel Kraft erfordert, entschied Rodewald, selbst Diplomingenieur für Industriedesign, etwas Eigenes zu entwickeln.

Rund 650 Kilogramm bringt der Ballonkorb von Heiner Rodewald samt Gasflaschen auf die Waage.

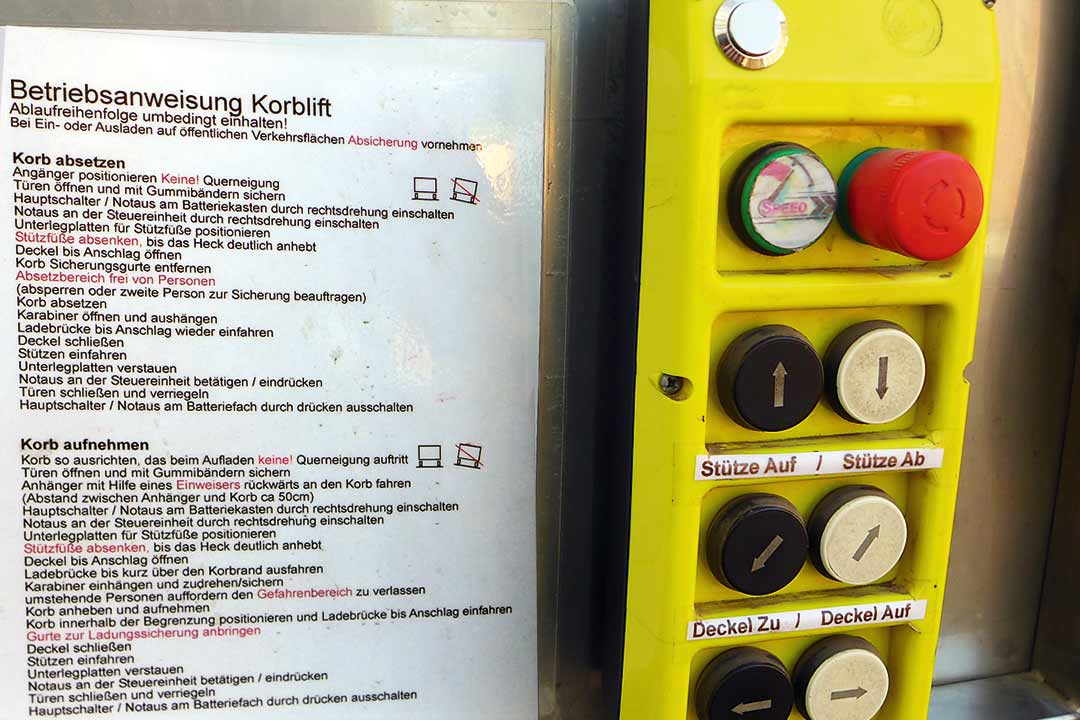

In Spanien hatte er einen Spezialanhänger gesehen, bei dem ein Hubmechanismus den Korb auf die Ladefläche hob. Diese Grundidee nahm der Ballonunternehmer bei seinem Konzept auf. Zunächst berechnete er, welche Anhängerplattform sich für ein Hubgestell eignen würde. Dieses Gestell sollte in der Lage sein, den Korb mit hydraulisch betriebenen Hubarmen auf- und abzuladen, entfernt vergleichbar mit einem Absetzkipper. Alle Komponenten dafür baute und erprobte Rodewald selbst. Ein halbes Jahr lang rechnete, testete und passte er die Bauteile an. Auch sicherheitstechnisch überließ der Ingenieur nichts dem Zufall:Er führte das im Maschinenrecht geforderte Konformitätsbewertungsverfahren für Maschinen selbstständig durch und erklärte für „seine“ Maschine die Konformität zur in Deutschland gültigen Maschinenverordnung. Dazu erstellte alle notwendigen technischen Unterlagen, wie beispielsweise Übersichts- und Detailzeichnungen sowie Berechnungen und die Betriebsanleitung. Abschließend brachte er dann die geforderten Kennzeichnungen wie das Typenschild und das CE-Zeichen an den entsprechenden Stellen der Maschine an.

Die Konstruktion im Detail

In einem geschlossenen Tandemachsanhänger mit selbst gebautem, kraftbetriebenem Deckel befindet sich eine Hubeinrichtung, die den Ballonkorb auf Knopfdruck sicher auf- und abladen kann. Vor dem Abladen werden die erforderlichen Heckstützen auf Tragplatten ausgefahren. Kurz danach hebt sich der Deckel an und die Hubkonstruktion setzt den Korb mit geeigneten Lastaufnahmeeinrichtungen direkt hinter dem Anhänger ab. Nach dem Aushaken kann das Fahrzeuggespann nach vorn wegfahren. Jetzt können Crew und Gäste wie gewohnt alles für die Fahrt vorbereiten.

Nach der Fahrt und dem Abrüsten von Ballonhülle und Brennergestell erfolgt die Verladung in umgekehrter Reihenfolge. Aus ergonomischer Sicht bedeutet diese technische Entwicklung nicht nur für die Beschäftigten des Ballonunternehmens, sondern auch für die helfenden Gäste eine erhebliche Entlastung für den Rücken.

Helge Homann

Fachreferent Luftfahrt bei der BG Verkehr